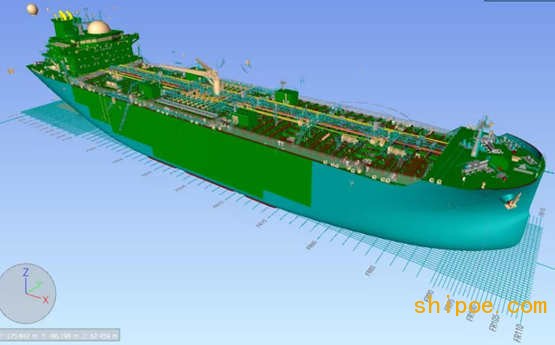

近日,大連中遠海運重工深入推進49900載重噸成品/原油輪生產技術準備工作,詳細設計基本結束,項目先行陸續啟動,為后續船舶建造打下了堅實的基礎。

高度重視技術準備有成果

大連中遠海運重工高度重視前期技術設計工作,公司領導、項目經理、技術經理、項目組以及技術中心員工多次召開生產技術準備會,對圖紙、建模、策劃等全方位分析討論。為了保障設計工作順利進行,公司在簽訂合同后便開始組織進行設備技術協議集中談判工作,同時也邀請船東同時參加設備技術協議談判,縮短了技術協議的船東審查和退審時間,為詳細設計工作奠定了基礎。由于受新冠肺炎疫情的影響,廠家的設備資料提供的比較晚,技術中心克服困難,提前進行生產設計建模,把詳細設計的部分工作前移,減少了因設備資料晚造成的設計影響。截至目前,項目圖紙送審超過率95%,整體建模也達到90%以上。

為了讓各專業科室協同辦公,項目組在各科室均安排主要人員聯系人,處理各專業銜接問題,避免了設計重復、重疊的情況,而各科室也對自身亮點做法進行分享。管系專業首先對原理圖內部“分解”,用不同顏色標記不同系統,提前識別系統所經區域,然后打印紙板原理圖,以傳遞式方式進行意見匯總,減少中間環節的工時投入,提高工作效率;舾裝專業優化輸出圖紙,精簡貨艙區域分段圖紙份數,在貨艙區集中區域制作、安裝舾裝件,提高設計效率,節省工時。

學川崎設計優化控成本

為保證船舶周期,控制生產成本,公司將“學川崎”融入到項目的每個環節,不斷優化船型。項目生產技術準備階段,建立前期研討機制,每周召開項目“生產-技術-采購”融合研討會,項目建造攻關、關鍵問題按期解決完成率100%,奠定項目精益管理基礎。

公司從技術設計階段不斷開展船舶優化工作,通過“學川崎”調研交流學習,整理適合自身的設計優化內容,有效控制了成本。在與船東結構詳細設計在初期的方案選擇和后續設計過程中,不斷優化改進結構形式,以實現簡化結構/減輕重量的目的,取消貨艙頂墩結構設計,單船節省了147噸高強度鋼,另外還對平臺結構進行改進、肘板設計優化、焊接節點優化等,單船共節省鋼材和焊材263噸、鑄鋼件1.6噸;在系統方面,通過對原理圖的優化,機艙、貨艙、上建區域累計減少閥門60個,并經和船東溝通,將原規格書要求的貨油注入管對角布置改成單側布置,全船減少管材近500米,減少材料費50萬元。

提前介入項目先行全覆蓋

大連中遠海運重工高度重視項目節點管控,嚴把節點關,為了項目順利推進,項目組生提前介入生產設計工作,從生產便利性角度對生產設計提出合理化建議和設計優化,項目組和各工區累計提出建議127項,落實到實處共84項,同時項目先行生產工程也全面開展,整體進度不斷加速。

先行階段是項目建造的開端,好的開始就是成功的一半。先行階段,項目組通過開展項目KPS/生產準備/消除物料浪費管理改善提案評審,開展聯合模型評審,研究實施了89項管理改善提案,包括《49900噸油輪貨油艙甲板增設永久型特涂通風道門》、《49900噸油輪623/633坡口形式、板縫對接形式優化》、《49900噸油輪穿入式補板間隙改善》等,為后續生產打下基礎。

同時,公司也對先行階段的施工進行了全面的優化,鋼結構復雜分段優先施工,為后續施工節省人力和時間;貨艙區域管系前移安裝,與結構組立同步施工,結構施工結束該部分管系安裝完成,有效降低了施工周期。