2021年12月17日,中國首艘大型郵輪在中國船舶集團旗下上海外高橋造船有限公司順利實現整船起浮,正式轉入內裝和系統完工調試階段。截至今年5月底,首制大型郵輪H1508項目建造進度超60%,郵輪二號船項目各項工作也全面鋪開,詳細設計、采購恢復推進,生產設計按計劃啟動。

大型郵輪被譽為造船行業“皇冠上的明珠”,是中國目前唯一沒有攻克的高技術、高附加值船舶產品,全船零部件達到2500萬個數量級,總電纜布置長度達4200公里,面對如此龐大復雜的巨系統工程,若利用傳統手段開展設計已顯得力不從心且效率低下,那么外高橋造船是如何顛覆傳統做法,及時、準確、順利完成郵輪項目設計任務的呢,又是如何通過設計模式轉變帶動企業數字化轉型的呢,一切都需從當前時代變革說起。

數字化轉型是關乎企業生存和長遠發展的“必修課”

當下數字化轉型已經成為時代熱詞,對制造型企業而言,數字化轉型已不是“選擇題”,而是關乎生存和長遠發展的“必修課”。而對于造船企業來講,隨著所承建的船舶產品技術難度越來也高、零件量級越來越大,傳統的船舶設計建造和生產組織模式在快速響應市場變化、壓縮設計建造周期、提高設計建造質量、實現內部自我增效等方面越發吃力,由于船舶設計在船舶整個產品生命周期中起到關鍵決定性作用,是整個數據鏈的源頭,是實現數字化轉型、智能制造的基礎,因此加快推進研究基于模型的船舶三維數字化設計研究及應用,已成為業內主流船企共識和必爭之地。

何為三維數字化設計?

舉例說,當前船舶設計模式是,(1)開發或基本設計設計時用Auto CAD軟件繪制二維圖(例如總布置圖、典型剖面圖等)、用NAPA等軟件建立三維模型進行總體性能計算等,船級社軟件進行結構有限元分析等,形成圖紙送審船級社;(2)生產設計階段,以送審圖紙為設計輸入進行三維建模,生成用于生產的圖紙及零件信息。在不同的設計階段,由于軟件之間兼容性不夠,二維軟件、三維軟件、CAE軟件、船舶性能軟件等這些軟件間無法實現高效的數據轉化,模型需要重建,數據源不統一,設計模型不能共用,復用;圖紙與模型交替表達,圖紙處理重復工作量大;各階段之間存在嚴格的分割。這既耗費了大量人力投入,影響設計效率,也勢必降低設計質量。而船舶三維數字化設計通俗地講,就是以3D模型為主、2D圖紙為輔,船舶各專業使用統一的三維設計軟件平臺生成統一模型,作為整個設計周期的單一的數據源,實現模型數據的共用與復用。重構船舶設計新模式,能很好解決以上問題。

具有外高橋造船鮮明特色的數字化設計之路

作為中國首艘大型郵輪的主體設計建造單位,面對數字化浪潮的襲來,外高橋造船人未雨綢繆、開拓創新、銳意進取,走出了一條具有外高橋造船鮮明特色的數字化設計之路。為了實現中國人的郵輪夢,外高橋造船在中國船舶集團的領導下,從2016年著手開展大型郵輪技術消化吸收和數字化設計環境,即“三維一體化”設計軟件應用的探索、研究及實踐,通過充分的論證、調研,2018年6月,順利引進鷹圖Smart 3D軟件系統,并成功應用于中國首艘郵輪的全專業的生產設計過程中。

Smart 3D軟件系統擁有較好的軟件開放性,能夠開展二次開發、與各種應用系統的軟件(例如CAE數字仿真軟件)進行數據集成,提高設計效率;同時具有強大的數據處理能力及智能設計功能,能減少設計錯誤;更重要的是,Smart 3D軟件系統可以實現貫穿產品全生命周期的單一數據源,從一開始就可以真正實現三維數字化設計和多方協同,即便郵輪工程物量巨大,也能夠成功實現三維模型數據從設計向建造的及時無縫傳遞。

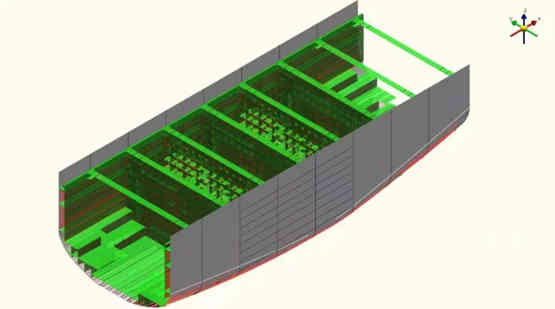

2021年12月17日中國首制大型郵輪在外高橋造船實現了整船起浮的里程碑節點,表明Smart 3D軟件系統順利完成了中國首制大型郵輪項目的設計任務,形成了全專業完整建模、超大圖紙量、超大數據量的“三維一體化”設計平臺。整船全系統的3D模型數據量高達到1000G,工程體量、設計信息完整性全球領先。

Smart 3D軟件系統在郵輪設計上的應用,不僅重塑了外高橋造船設計業務流程、形成了全專業一體化設計格局,而且由于統一了數據源,改變了以往在設計活動中的各設計軟件“單兵作戰”的不利局面,能夠解決以往設計軟件無法解決的托盤管理、智能化材料控制管理、重量重心等數據信息精準、高效和完整抽取的目標,并真正實現了“模型下現場”,在網頁端和移動端可以直接查看每個分段總段的三維安裝模型,直觀了解管系、舾裝建和設備的排布方式和施工工藝,設計、建造質量和效率均得到了極大提高。

重塑現代造船設計模式,助力企業數字化轉型

鑒于Smart 3D軟件系統在船舶設計領域的強大適用性,外高橋造船組建專職技術團隊,以鷹圖Smart3D軟件設計平臺,在民船領域規劃一體化三維數字設計目標、關鍵技術、技術路線等,分階段開展重構船舶全設計周期的一體化三維數字設計(IDUD)流程及模式研究。目標是實現民船全設計周期(基本設計、詳細設計、生產設計及工藝設計)的單一數據源,模型共用、復用;各設計階段、設計與計算、專業之間的一體化及協同、并行設計;縮短設計周期、提高設計水平,重塑現代造船設計模式,助力企業數字化轉型。

團隊依托一艘30萬噸VLCC和一艘11.4萬噸阿芙拉油輪,利用Smart 3D軟件系統建立了全船船體結構的三維模型,開展了關鍵技術攻關及驗證工作,目前已基本走通結構一體化三維數字設計流程,實現了基于Smart 3D模型的有限元模型高效生成、大板架建模策略、分段切分等關鍵技術,形成了基于Smart 3D模型詳細設計與生產設計之間的模型數據流動,具備了CAD及CAE軟件二次開發能力,取得較為豐碩的階段研究成果,并在公司承接的7000TEU集裝箱船上得到部分應用。舉例說明,船體結構的有限元計算分析是校驗船體結構強度必不可少的一步,以往在船舶設計中,有限元分析這一步在詳細設計階段需要利用專業軟件單獨建模計算分析,耗時又費力,而通過利用Smart 3D模型,可以一邊開展三維設計建模,一邊同步進行有限元分析計算,實現了結構CAE與CAD之間一體,并在此基礎上開發CAE分析流程自動化程序,在設計早期階段即可修改完善設計模型,譬如現在2~3天內可以實現由Smart 3D模型生成三艙段有限元模型,而以往這需要2~3周時間才可以完成,大大提高建模速度和效率。

全力擁抱數字化變革

數字化浪潮奔涌而來,激蕩著行業轉型升級和創新活力。一體化三維數字化設計雖然只是企業數字化轉型版圖中的一塊,但窺一斑而知全豹,而外高橋造船已做好準備,全力擁抱數字化變革,正大刀闊步走在正確的道路上。