8月17日,隨著海洋石油982緩緩離開深圳友聯船廠孖洲島修船基地中海油服“船體結構智能監測系統”現場部署工作結束系統轉入現場數據采集階段。

鉆井平臺通常按照定期檢驗的模式,需定期離開作業場地回到船廠進行塢內特檢,需占用大型裝備作業窗口,短則一月,長則半年,需要大量人力、物力、財力做支撐,是平臺運營的一項重要成本支出。

“船體結構智能監測系統”由中海油服鉆井事業部發起,上海交通大學海洋工程團隊、中國船級社、挪威船級社等機構共同參與,融入了相關單位在海工裝備領域的最新技術成果,研發了一套的海洋鉆井平臺結構監測系統,形成了系統性基于風險的檢驗優化方案。該系統可以評估結構累計疲勞損傷,為大型海工裝備的結構檢驗提供可信的數據,支撐主管機關與船級社等檢驗機構優化平臺的檢驗范圍,預期延長進塢檢驗間隔周期,降低海工裝備運營成本。

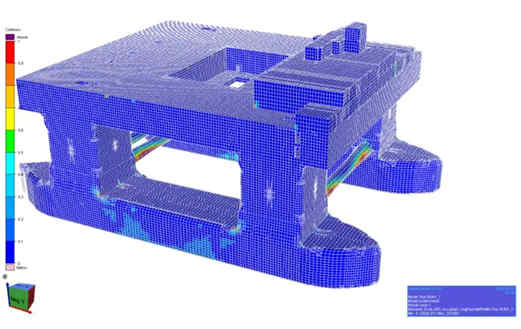

“船體結構智能監測系統”中引入了混合孿生技術和數字孿生兩項關鍵技術,混合孿生可將應力監測數據和平臺數值模型相結合,通過逆向有限元方法得到平臺等效的外部環境載荷分布。數字孿生技術可分析建立平臺熱點損傷響應傳遞函數庫,結合環境數據分析得到平臺結構累計疲勞損傷狀態。監測系統方案得到了海事局、中國船級社、挪威船級社等單位專家的認可。

目前,科研團隊克服了現場交叉施工等不利因素影響,利用海洋石油982兩個多月進塢特檢窗口,在深圳友聯船廠孖洲島修船基地完成了監測傳感器、波浪監測雷達、采集機柜及監測分析服務器等相關軟、硬件系統的部署與功能測試,能夠對當前吃水、波浪參數、運動慣量及節點應力等關鍵參數進行采集,實現結構疲勞累計損傷及應力超標預警。現場部署情況已通過中海油服、中國船級社、挪威船級社等單位專家的現場驗收,系統達到了預期建設效果。項目團隊還將在后續工作中持續完善系統核心算法,提升結構狀態分析與風險預警的精度。

近年來,中海油服持續優化智慧油服運營平臺,不斷接入和融合業務數據,進一步提供多元化、差異化的“數據+”產品及服務,實現數據共享,提高運營效率、降低安全風險,實現從傳統管控到“服務+協同+融合”的模式轉變,加速鉆井數字化、智能化雙重驅動管理方式新變革。“船體結構智能監測研究”項目是智慧油服建設的“鉆井平臺數字化運營場景”六大典型場景之一,是鉆井事業部積極探索以數字化、智能化驅動大型裝備運營、作業安全的管理模式轉變,不斷完善數據基礎設施的重要成果。